Ultraschall

Klebe-Maschine

Weldsonic™

Twin

4.0

Neues Design

Mit Präzision konstruiert

DESIGN

DESIGN

Die Vision von einer noch robusteren und einfacher einzustellenden Maschine konnten wir durch grundlegende Änderungen am Design des Ultraschall-Kopfes verwirklichen. In Kombination mit der neu entwickelten Sonotroden-Generation führt dies zu einem größeren Prozessfenster der Anlage.

TECHNOLOGIE

HIGHTECH-SONOTRODEN

Kernkomponenten der Weldsonic™Twin 4.0 sind hoch entwickelte Roll-Sonotroden, die in einem Frequenzbereich von 35kHz arbeiten. Die eigenentwickelte, neue Sonotroden-Generation mit glatter Oberflächenbeschichtung und einer höheren Amplitude von 10% ist auf ihren Anwendungszweck optimiert wurden.

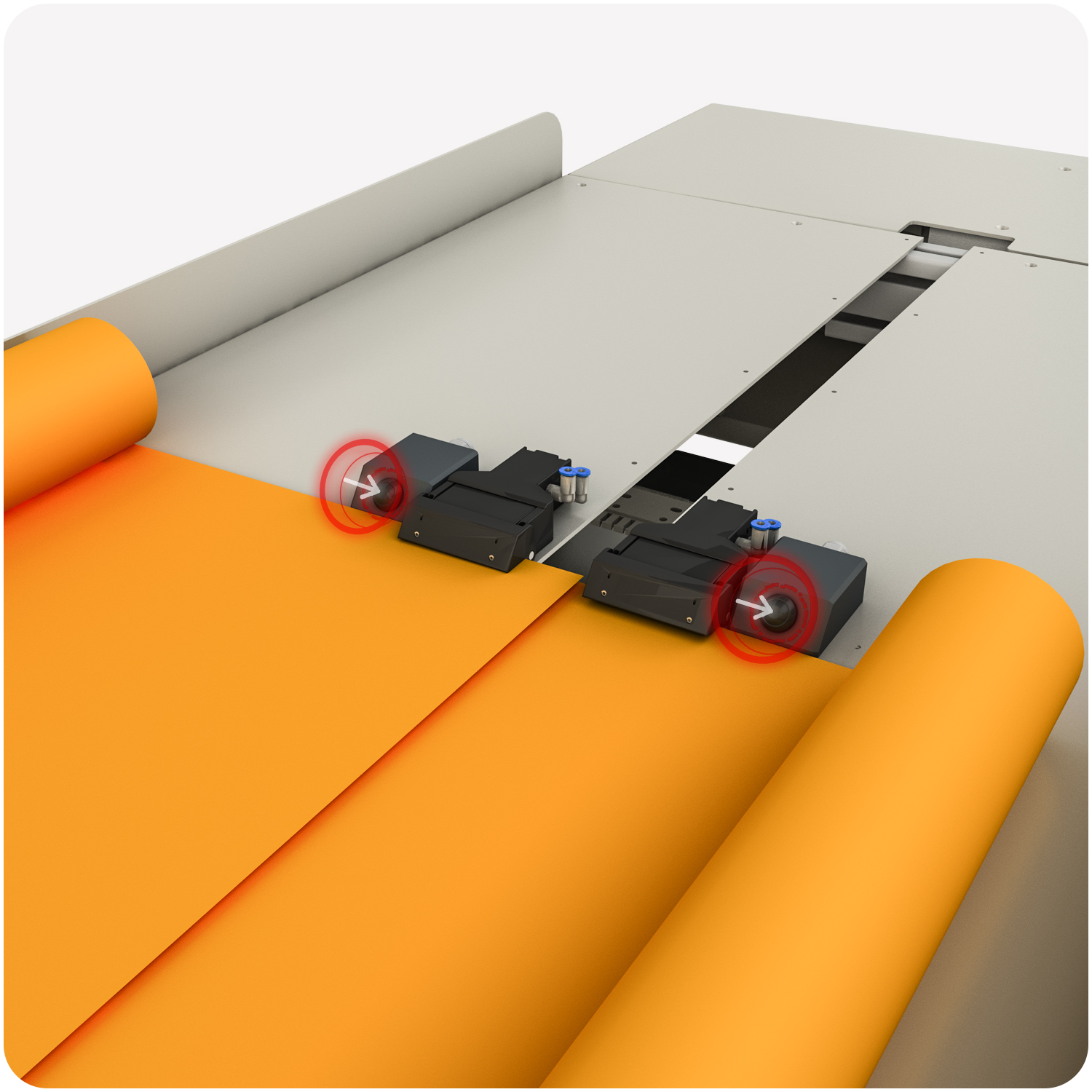

DOPPELT HÄLT BESSER

Der Ultraschall-Kopf arbeitet mit zwei hintereinander liegenden Amboss/Sonotroden-Einheiten. Somit kann die notwendige Energie zum Aktivieren des Klebebandes auf zwei Einheiten verteilt werden und erleichtert damit den Umgang mit unterschiedlichen Textilien. Sowohl die Ambossrolle als auch die Sonotrode sind separat angetrieben, um auf verschiedene Stoffeigenschaften reagieren zu können.

MODERNES HMI

Die Maschine verfügt nun über ein 13" Touch Display mit einer Auflösung von 1920 x 1080 in einem hoch modernen UI Design.

ELEKTRISCHE KLAMMER

AUTOMATISCHE POSITIONIERUNG

Die bewegliche Klammer positioniert sich automatisch gemäß der eingegebenen Nahtlänge und optimiert somit die Handlingzeiten.

DEFINIERTE STOFFSPANNUNG

Nach Einführen und Klemmen des Stoffes zieht die elektrische Klammer den Stoff mit einer einstellbaren Strecke. Diese Spannstrecke ist abhängig von der Länge des Stoffes und ist im Programm als "mm/m" einzugeben.

OPTIMIERTE ERGONOMIE

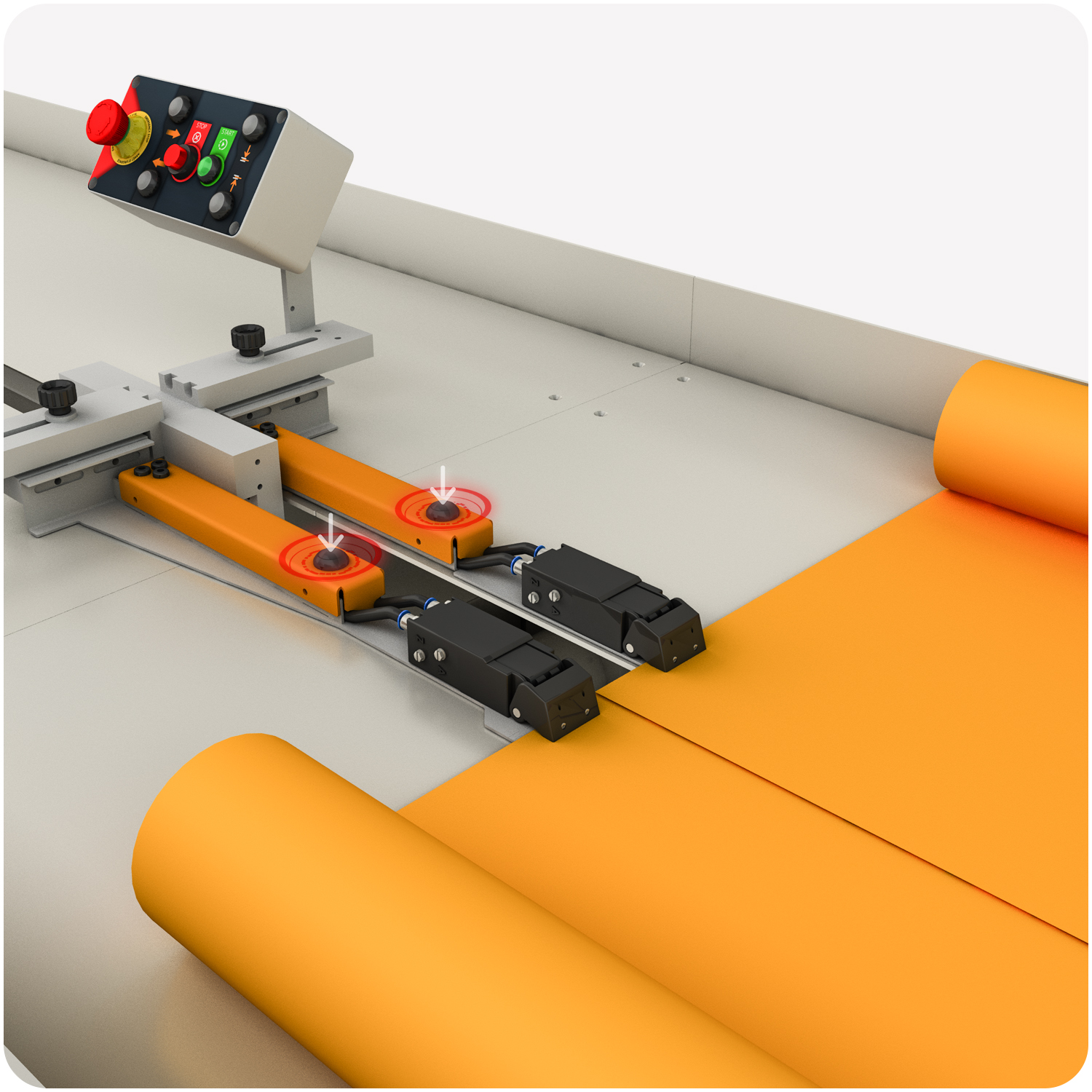

OPTIMAL ERREICHBARE BEDIENELEMENTE

Die Position und Funktion einzelner Taster sind überdacht und optimiert für die regelmäßig genutzten Bedienungen der Maschine.

So einfach kann kleben sein

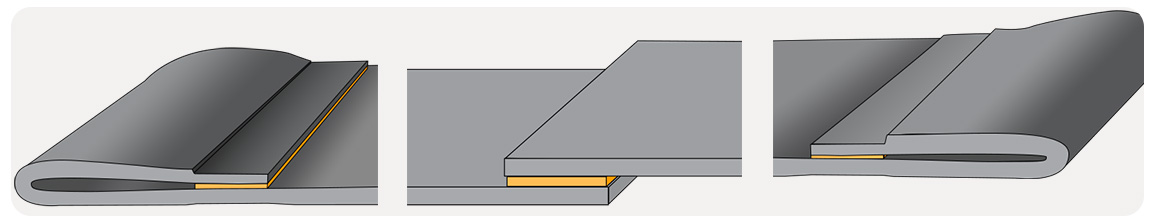

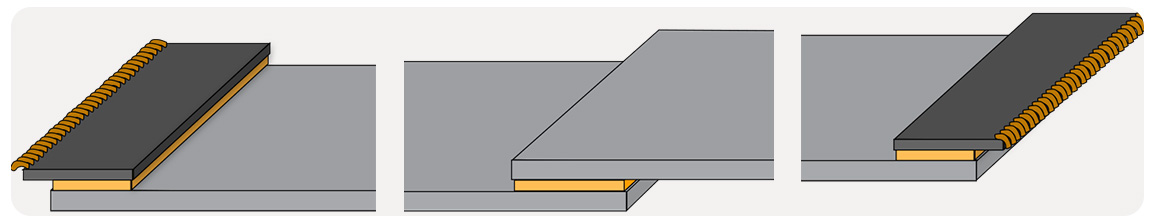

Viele großflächige textile Sonnenschutzprodukte bestehen aus mehreren Stoffbahnen, die nach dem Zuschnitt miteinander verbunden werden müssen. Mit der Ultraschall-Technologie geht das ganz einfach, in dem beide Stoffbahnen übereinander gelegt werden und gleichzeitig ein Hotmelt-Klebeband zwischen beide Stofflagen geführt wird. Durch den Einsatz der beiden Ultraschall-Sonotroden wird dieses Klebeband "aktiviert", so dass eine feste und dichte Verbindung entsteht.

Hier: Eine klassische Verklebung einer Überlappungsnaht von 20mm mit Acryltüchern.

VERARBEITUNGEN

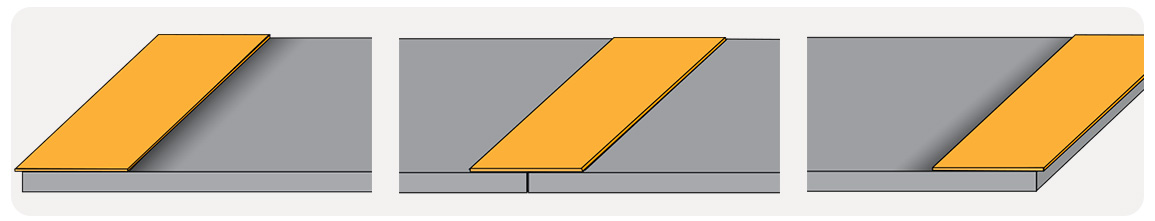

traditionell überlappend

UltraSeam™

TERRASSEN- UND BALKONMARKISEN

Traditionell werden Terrassen- und Balkonmarkisen, ob Kassettenmarkise oder offene Markisen, an den Verbindungsstellen überlappend und an den Außenkanten per Umlage gefertigt.

UltraSeam™ sagt den Wickel-Falten den Kampf an!

Eine echte Alternative zum klassisch traditionell gefertigen Markisentuch gibt es nun mit dem UltraSeam™ - Tuch. Durch das "Stoß-an-Stoß"-Verbinden der Bahnen mittels hochentwickelten Klebebändern der Firma Gluetex kann ein signifikant besseres Wickelverhalten erreicht werden, welches zu wesentlicher Verbesserung der Tuchoptik führen kann.

GLASDACH-/ WINTERGARTENMARKISE

Sowohl als Aufglas- oder Unterglasmarkise werden Glasdach-/Wintergartenmarkisen häufig als seitengeführte Markise eingesetzt. An den Tuchkanten werden dann Reißverschlüsse aufgebracht.

traditionell mit ZIP überlappend

UltraSeam™ mit UltraZIP™

Varianten

Die Weldsonic™Twin 4.0 ist in verschiedenen Ausführungen konfigurierbar.

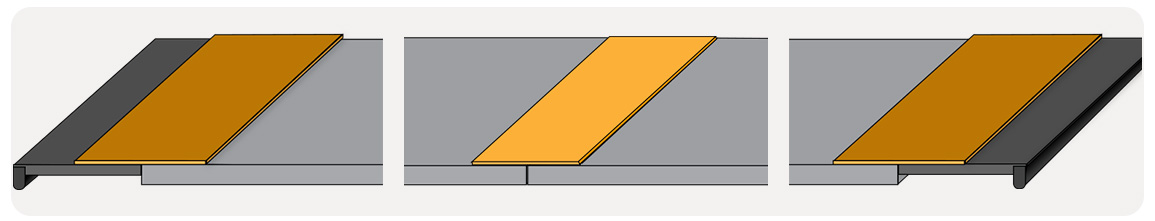

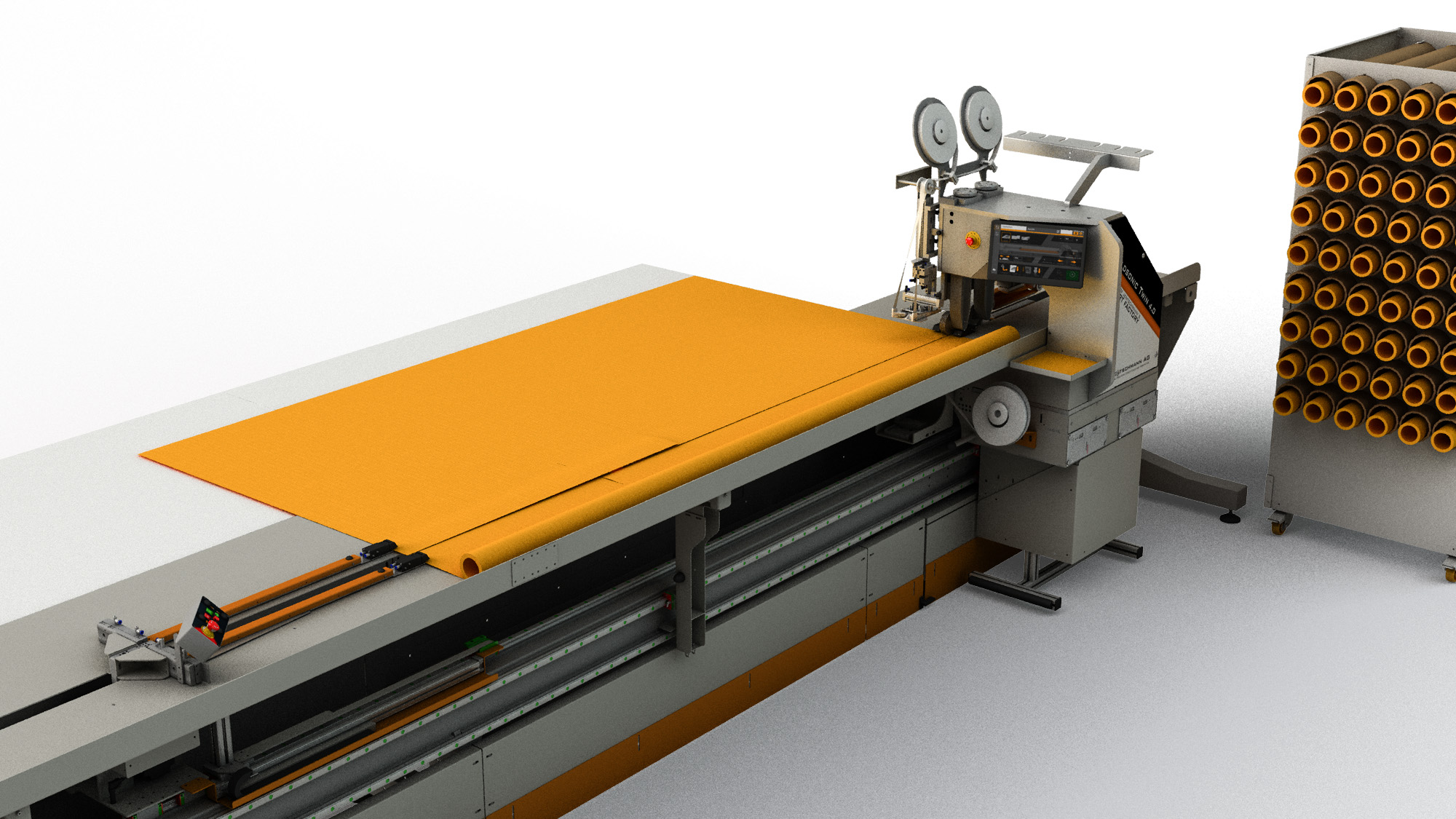

4.0 - Workflow

Wird mit der Zuschneidmaschine ScreenCut / AcrylCut zusammen mit dem Material-Handling-System MHS zugeschnitten, so kommen die Tücher in den meisten Fällen quer-gewickelt in Stoffwagen gelagert zur Maschine. Zum Verarbeiten dieser Tücher erhält die WeldsonicTwin einen zusätzlichen Beistelltisch.

360°

Die Weldsonic™Twin 4.0 kann auch als PVC Screen verarbeitende Maschine eingesetzt werden. Dabei wird das Tuch an allen vier Seiten bearbeitet, in dem es schrittweise um 360° gedreht und in die Maschine geführt wird.

Traditionell

In der Standard-Ausführung wird der Stoff in Längsrichtung gewickelt in die Maschine gelegt und dort manuell von Bahn zu Bahn abgewickelt.

Technische Daten

Die Daten können je nach Ausführung abweichen.

-

Arbeitsbereich

Max. Nahtlängen: Maschinenlänge (ML): 5.000mm 7.200mm 6.080mm 8.280mm 7.040mm 9.240mm 8.460mm 10.800mm 9.545mm 11.880mm 10.275mm 12.840mm -

Technische Daten

Arbeitsgeschwindigkeit: durchschnittlich 10 m/min bis 13 m/min (abhängig vom Material)

Anzahl Ultraschall-Rollsonotroden: 2

Anzahl Ultraschall-Schneidsonotroden: 2 (bei Option "UltraSeam")

Breite der Klebenaht: bis zu 21mm -

Gewebearten

Ausführung "Standard"

Markisenstoffe mit Acryl- und Polyestergewebe (z.B. Lumera, Tempotest, Orchestra, u.ä.)

Ausführung "360°"

PVC beschichtete Stoffe wie

Screen (z.B. Copaco Serge 600, Mermet Satiné, u.ä.)

Soltis Perform 92

Soltis Lounge 96 -

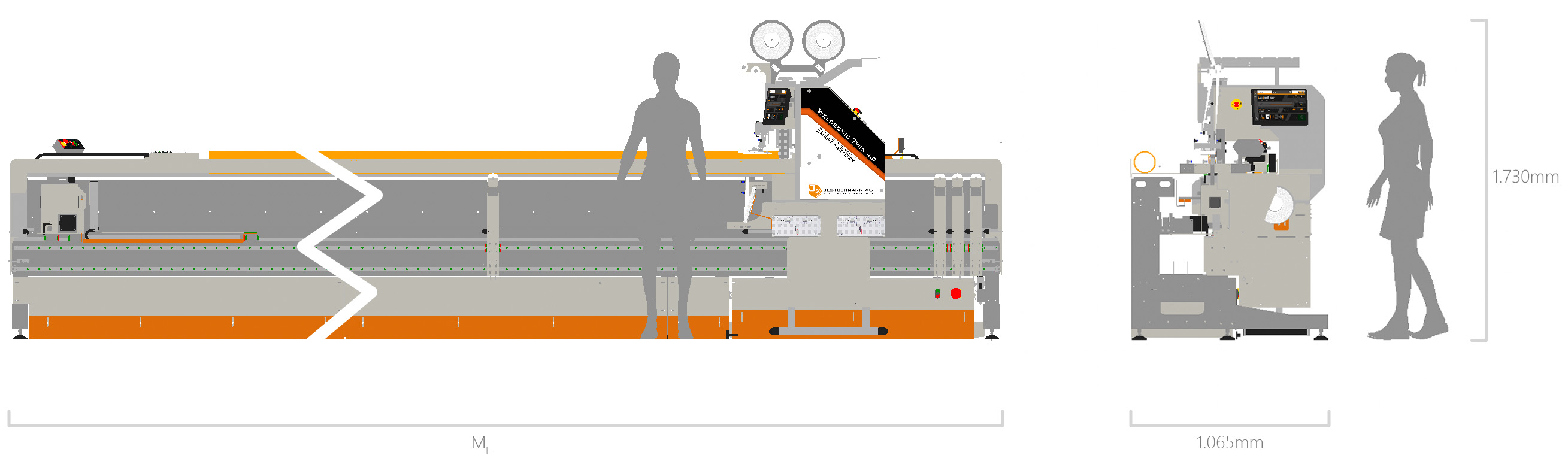

Abmessungen und Gewicht

Höhe: 1.730mm (Arbeitshöhe 900mm)

Länge: variabel (ML)

Tiefe: 1.065mm

Gewicht: 1.285kg bis 1.851kg (abhängig von der Länge und Ausstattung)

-

Anschluss

Elektrische Leistung: 400V / 50Hz, 3 Phasen, 3 x 16A

Pneumatik: Ø 8mm, stabile 8bar, trocken, Öl frei (Klasse 0), 100l/min

Netzwerkanschluss: LAN (100/1000 Mbit)